Fossile Kraftstoffe, wie Benzin, Diesel oder Kerosin, sind der Motor der Weltwirtschaft. Die Elektrifizierung des Mobilitätssektors ist vielversprechend und wird durch immer mehr international agierende Konzerne vorangetrieben. Die Elektromobilität verspricht emissionsfreies Fahrvergnügen und Unabhängigkeit von ölproduzierenden Ländern. Gleichzeitig werden wir vor die Problematik gestellt, dass bereits bestehende Autos nicht einfach auf einen Elektroantrieb umgerüstet werden können. Stattdessen müssen alle Fahrzeuge ausgetauscht werden, was mit einem enormen Ressourcenverbrauch verbunden ist. Außerdem ist die Energiedichte elektrischer Speicher noch sehr gering im Vergleich zu flüssigen Kraftstoffen, wie Benzin oder Diesel. Aufgrund der geringen Energiedichte ist der Elektroantrieb mit Batterien für die gewichts-sensitive Luftfahrtbranche keine Alternative. Angemessene Reichweiten wären durch das nötige Gewicht der Batteriespeicher außer Reichweite. An dieser Stelle treten die Biokraftstoffe in Erscheinung.

Biokraftstoffe versprechen nachhaltig produzierte Kraftstoffe, die auf der Basis nachwachsender Rohstoffe CO2-neutral produziert werden und die gleichen oder sehr ähnliche Eigenschaften wie fossile Kraftstoffe aufweisen. Daher können diese Kraftstoffe in den meisten Verbrennungsmotoren verwendet werden und ein kompletter Austausch der Fahrzeugflotte, wie bei der Elektromobilität wäre nicht notwendig.

Fossile Kraftstoffe

Fossile Kraftstoffe bestehen aus Kohlenwasserstoffen, die aus Erdöl oder Erdgas gewonnen werden. Gasförmige Kraftstoffe bestehen aus Kohlenwasserstoffketten, sogenannten Alkanen. Alkane bestehen aus Ketten von Kohlenstoffatomen, an die Wasserstoff gebunden ist. Alkane können als geradlinige Kette auftreten (n-Alkane) oder ab einer Länge von vier Kohlenstoffatomen auch verzweigt auftreten (i-Alkane). Flüssigkraftstoffe beinhalten auch noch andere Kohlenwasserstoffe, beispielsweise aromatische Verbindungen, die einen Ring aus Kohlenstoffatomen bilden (z.B. Benzol oder Toluol).

Ottokraftstoff/Benzin

Benzin besteht aus verschiedenen Kohlenwasserstoffen, darunter Alkane mit fünf bis zehn Kohlenstoffatomen und aromatische Kohlenwasserstoffe, wie Benzol oder Toluol. Außerdem werden dem Benzin noch andere Zusatzstoffe beigefügt, um die Eigenschaften des Benzins zu verbessern.

In einem Otto-, bzw. Benzinmotor wird das Kraftstoff-Luft-Gemisch durch die Zylinderkolben stark verdichtet, ehe es durch die Zündkerzen verbrannt wird. Durch die Explosion expandiert das Gasgemisch und der Kolben wird in seine Ausgangslage gedrückt. Bei diesem Vorgang ist wichtig, dass sich das Kraftstoff-Luft-Gemisch durch die Verdichtung nicht zu früh selbst entzündet, ansonsten tritt ein Motorenklopfen auf und die Leistung des Motors wird reduziert. An dieser Stelle kommt die Klopffestigkeit ins Spiel, die in der Form der Oktanzahl ausgewiesen wird und möglichst hoch sein sollte. Es gibt verschiedene Formen der Oktanzahl, wobei die ROZ (Research-Oktanzahl) an Tankstellen ausgewiesen wird. Normales Benzin muss eine Oktanzahl von mindestens 91 haben, Superbenzin muss eine ROZ von mindestens 95 aufweisen.

Die Selbstzünd-Fähigkeit wird als Cetanzahl ausgewiesen. Sie sollte bei Ottokraftstoffen möglichst klein sein, im Gegensatz zum Dieselkrafstoff (s.u.).

Gas (CNG, LPG)

Gas aus fossilen Quellen kann danke hoher Oktanzahlen als Kraftstoff in Ottomotoren verwendet werden. Es bedarf allerdings einer Umrüstung des Fahrzeuges auf den Gasbetrieb. Am häufigsten vertreten sind CNG (compressed natural gas, bzw. verdichtetes Erdgas) oder LPG (liquified petroleum gas, bzw. Autogas).

CNG besteht größtenteils aus Methan. Da Methan einen sehr niedrigen Siedepunkt und eine vergleichsweise hohe kritische Temperatur hat, wird es nicht verflüssigt. Durch die hohe kritische Temperatur ist eine Verflüssigung durch hohen Druck nicht möglich, stattdessen müsste das Methan auf Temperaturen unter den Siedepunkt abgekühlt werden. Da eine Verflüssigung nicht wirtschaftlich wäre, wird das Gas stattdessen verdichtet, um die Energiedichte zu erhöhen.

LPG, bzw. Autogas besteht hauptsächlich aus Propan und Butan, also Alkanen mit drei, bzw. vier Kohlenstoffatomen. Autogas wird unter Druck verflüssigt, um die Energiedichte zu erhöhen.

Dieselkraftstoff

Dieselmotoren sind Selbstzünder, d.h. das Kraftstoff-Luft-Gemisch verbrennt durch die reine Verdichtung ohne Notwendigkeit für die Zuführung externer Energie durch Zündkerzen. Dieselkraftstoff muss eine hohe Selbstzündfähigkeit besitzen, die durch die Cetanzahl (CZ) angegeben wird.

Diesel besteht hauptsächlich aus n-Alkanen mit 10 (C10) bis 25 (C25) Kohlenstoffatomen pro Molekül, das Maximum liegt bei C14. Da unverzweigte Moleküle zündwilliger sind als verzweigte, sind geradlinige Moleküle, wie n-Alkane im Dieselkraftstoff erwünscht.

Biokraftstoffe der 1. Generation

Als Biokraftstoffe der 1. Generation werden Kraftstoffe bezeichnet, die auf Basis von Nahrungsmittelpflanzen produziert werden. Da sie mit der Lebensmittelproduktion im Wettbewerb stehen, haben sie meiner Meinung nach zu Recht einen negativen Ruf.

Pflanzenöl

Pflanzenöl, z.B. Rapsöl, kann in manchen Diesel-Motoren direkt verwendet werden. Allerdings ist die Viskosität sehr hoch, d.h. das Öl ist verhältnismäßig dickflüssig. Durch niedrige Temperaturen wird dieser Effekt noch weiter verstärkt. Durch die erhöhte Dickflüssigkeit kann es im Motor zu erhöhten Verschleißerscheinungen kommen, die bis zum Totalschaden führen können. Darüber hinaus ist die Energiedichte niedriger als bei herkömmlichem Diesel (Pflanzenöl ca. 9,6 kWh/l, Diesel ca. 10 kWh/l) [FNR] und die Zündwilligkeit, angegeben durch die Cetanzahl, ist niedriger. Für Dieselmotoren, die eine hohe Zündwilligkeit des Kraftstoffes benötigen, ist dies jedoch ein wichtiger Faktor.

Um die erhöhte Viskosität und die niedrigere Zündwilligkeit zu kompensieren, sind i.d.R. Anpassungen an den Motoren notwendig.

FAME (Biodiesel)

FAME steht für fatty acid methyl ester, bzw. im Deutschen Fettsäuremethylester. Im allgemeinen Sprachgebrauch wird FAME aus Pflanzenölen als Biodiesel bezeichnet. In Europa wird Biodiesel meistens auf Basis von Rapsöl hergestellt und auch als Rapsölmethylester (RME) bezeichnet. In Nord- und Südamerika kommt bei der Herstellung Sojaöl zum Einsatz. In diesem Fall wird der Biodiesel auch als Sojaölmethylester (SME) bezeichnet.

Bei der Herstellung von Biodiesel werden Pflanzenöle mit Methanol vermischt, um die großen Moleküle der Pflanzenöle durch eine Veresterung zu zerkleinern. Dadurch wird die Viskosität reduziert, d.h. der Kraftstoff ist dünnflüssiger.

Fettsäuremethylester haben Eigenschaften, die dem mineralischen Diesel sehr nahekommen, daher die Bezeichnung als Biodiesel. Allerdings haben sie eine andere Molekülstruktur, die in veränderten Lösungsmitteleigenschaften resultiert. Daher kann es zu technischen Problemen bei den Dichtungen im Motor kommen. Es ist daher wichtig, sicher zu stellen, dass der verwendete Motor Dichtungen und Schläuche aufweist, die gegenüber Methylestern beständig sind. Biodiesel sollte möglichst sauerstofffrei gelagert werden, um eine Verharzung zu vermeiden.

Biodiesel hat eine geringere Energiedichte als herkömmlicher Diesel (RME ca. 9,1 kWh/l, Diesel ca. 10 kWh/l) [FNR] und wird aufgrund der unterschiedlichen Lösungsmitteleigenschaften i.d.R. normalem Diesel beigefügt und seltener rein verwendet.

Bioethanol aus Zucker

Bioethanol kann in einem Fermentationsprozess aus Zucker gewonnen und anschließend durch Destillation angereichert werden. Als Rohstoff wird meistens eine lokal verfügbare Pflanze mit hohem Zucker- oder Stärkegehalt verwendet. In Lateinamerika wird vorwiegend Zuckerrohr verwendet, in Europa werden Weizen oder Zuckerrüben benutzt.

Ethanol wird hauptsächlich in Ottomotoren verwendet und als Benzin-Gemisch angeboten. In Deutschland wird z.B. dem herkömmlichen Super-Benzin 5 % Ethanol hinzugefügt. Dieses Benzin-Ethanol-Gemisch wird als E5 bezeichnet. Analog dazu enthält das ebenfalls verfügbare E10 10 % Ethanol. In manchen anderen Ländern, z.B. in den USA werden auch deutlich höhere Ethanolkonzentrationen, z.B. als E85 mit 85 % Ethanol angeboten. Da Ethanol andere Lösemitteleigenschaften hat als Benzin, kann es in hohen Konzentrationen Gummidichtungen und Schläuche angreifen.

Ethanol hat eine deutlich niedrigere Energiedichte als Benzin (Ethanol ca. 5,6 kWh/l, Benzin ca. 9 kWh/l) [FNR], wodurch sich der Kraftstoffverbrauch durch höhere Ethanolgehalte erhöht.

Biokraftstoffe der 2. Generation

Biokraftstoffe der 2. Generation basieren im Gegensatz zu den Kraftstoffen der 1. Generation nicht notwendigerweise auf Nahrungsmittelpflanzen. Stattdessen können Abfälle, nicht-essbare nachwachsende Rohstoffe, wie Holz oder Stroh, oder überflüssiger Strom aus erneuerbaren Energien verwendet.

Biomethan

Methan ist das kürzeste Alkan und besteht aus einem Kohlenstoffatom, das an vier Wasserstoffatome gebunden ist. Dieses Gas wird als Biomethan bezeichnet, wenn es in Biogasanlagen von Mikroorganismen produziert oder anlagentechnisch synthetisiert wird. Methan ist der Hauptbestandteil von Erdgas, das im Englischen als natural gas bezeichnet wird. Synthetisiertes Methan wird daher auch als SNG - synthetic natural gas - bezeichnet.

Biogas

Biogas wird durch eine anaerobere Fermentation (Vergärung) von Biomasse produziert. Dafür werden idealer Weise Abfälle wie Nahrungsmittelreste oder Mist aus der Tierhaltung in einem großen Gärraum fermentiert. Um die Gasproduktion zu steigern, werden diesem Prozess aber auch nachwachsende Rohstoffe, wie z.B. Maissilage oder Futterrüben zugefügt.

Das produzierte Biogas besteht zum großen Teil aus Methan (ca. 50-75 Vol.-%) und Kohlendioxid (25-45 Vol.-%). Das ungereinigte Biogas enthält allerdings auch Wasser (2-7 Vol.-%) und Spuren von Schwefelwasserstoff (20-20.000 ppm), neben anderen Stoffen. [FNR] Der Wasser- und Schwefelwasserstoffgehalt kann zu Korrosion an Leitungen und Motoren führen, sodass diese Parameter beobachtet und ggf. entfernt werden müssen. Oft ist eine direkte Verwendung des Biogases in Gasmotoren zur Strom- und Wärmeproduktion möglich, da der hohe Kohlendioxidgehalt zwar den Heizwert des Gasgemischs reduziert, aber anlagentechnisch keine Probleme dadurch entstehen. Für die Einspeisung in das öffentliche Gasnetz ist auf jeden Fall eine Aufbereitung notwendig, da die Gasqualität bestimmte Grenzwerte einhalten muss.

Da die industrielle Biogasproduktion auf den Anbau von Nahrungsmittelpflanzen wie Mais angewiesen ist, um die Methanproduktion zu steigern, konkurrieren Biogasanlagen oftmals mit der Nahrungsmittelproduktion. Darüber hinaus besteht die Problematik, dass viele Biogasanlagen undicht sind und Methan verlieren. Da Methan im Vergleich zu Kohlendioxid um das ca. 25-fache treibhausaktiver ist, stellt der Methanschlupf ein ernstes Problem dar, dass durch regelmäßige Überprüfungen eingedämmt werden sollte.

SNG aus fester Biomasse

Biomethan, bzw. SNG (synthetic natural gas), kann aber auch auf Basis fester Biomasse wie Stroh oder Holz produziert werden.

Diese festen Stoffe werden mittels partieller Oxidation vergast. Bei Temperaturen von 1000 °C und mehr wird die Biomasse nur teilweise verbrannt, da weniger Sauerstoff zugeführt wird als für eine komplette Verbrennung notwendig wäre. Dabei entsteht ein Synthese-Gas, bestehend aus Kohlenmonoxid und Wasserstoff. Da für die Synthese von Methan ein bestimmtes Kohlenmonoxid-zu-Wasserstoff-Verhältnis benötigt wird, ist es in Abhängigkeit vom Ausgangsmaterial unter Umständen notwendig, den Wasserstoffanteil zu erhöhen. Dies geschieht mittels der Shift-Reaktion, ein Verfahren, bei dem Wasserdampf mit dem zuvor produzierten Kohlenmonoxid reagiert, um Wasserstoff zu erzeugen. Dabei entsteht außerdem Kohlendioxid, das für den weiteren Prozess nicht benötigt wird.

Die Problematik bei der Produktion von Biomethan aus fester Biomasse besteht im notwendigen Transport der Rohstoffe. Chemisch-Verfahrenstechnische Anlagen, die dafür nötig sind, werden aus Kostengründen groß ausgelegt. Um diese Anlagen auszulasten, ist ein sehr hoher Lieferradius um die Anlagen notwendig, aus dem die Biomasse zugeliefert werden muss. Diese hohen Transportwege reduzieren die Wirtschaftlichkeit und den ökologischen Nutzen.

SNG aus regenerativ erzeugtem Strom

Eine weitere Möglichkeit Biomethan zu produzieren, besteht im Power-to-Gas-Verfahren. Dabei wird überflüssiger regenerativ erzeugter Strom z.B. aus Windenergieanlagen verwendet, um Wasser zu spalten (Elektrolyse). Der auf diese Weise erzeugte Wasserstoff kann dann mittels Kohlendioxid, idealerweise aus Kraftwerksabgasen, methanisiert werden.

Die Problematik dabei besteht darin, dass es z.Zt. nur sehr selten zu längerfristigen Überangeboten erneuerbaren Stroms kommt, sodass das Power-to-Gas-Verfahren zum jetzigen Zeitpunkt ökonomisch und ökologisch keinen Sinn macht. Allerdings ist absehbar, dass Phasen der Überproduktion erneuerbarer Energien in Zukunft zunehmen werden. Da das Erdgas in das öffentliche Netz eingespeist werden kann, dass über eine sehr große Speicherkapazität verfügt, ist Power-to-Gas und damit Biomethan aus regenerativ erzeugtem Strom ein vielversprechender Energiespeicher für die Energiewende. Weitere Informationen zum Thema Energiespeicher sind hier zu finden.

Hydrierung von Pflanzenöl aus Abfällen

Als Hydrierte Pflanzenöle, auch HVO von engl. hyrogenated vegetable oil, werden Gemische aus Kohlenwasserstoffen bezeichnet, die durch Hydrierung aus Pflanzenölen gewonnen werden. Dabei wird das Pflanzenöl mit Wasserstoff behandelt, wodurch ein Gemisch aus verschiedenen Alkanen entsteht. Die genaue Zusammensetzung des Produkts ist abhängig vom verwendeten Öl. Hydrierte Pflanzenöle haben oftmals eine ähnliche Zusammensetzung wie herkömmlicher Diesel und können daher ohne Probleme als Dieselersatz verwendet werden. Da sie oft eine geringere Dichte als fossiler Diesel aufweisen, kann es zu einem Mehrverbrauch des Kraftstoffes kommen. [ARAL] Probleme mit Dichtungen und Schläuchen wie beim herkömmlichen Biodiesel treten nicht auf. Ein großer Vorteil dieses Verfahrens besteht außerdem darin, dass auch bereits verwendete Pflanzenöle, z.B. aus Großküchen, als Ausgangsmaterial dienen können. Dadurch entsteht kein Wettbewerb zur Nahrungsmittelproduktion.

Biomass-to-Liquid-Kraftstoffe

Feste Biomasse kann über Vergasung und Synthese zu Flüssigkraftstoffen umgewandelt werden. Dieses Verfahren wird Biomass-to-Liquid (BtL) genannt.

Analog zur Produktion von Biomethan (s.o.) wird die Biomasse zunächst mittels partieller Oxidation vergast und das Wasserstoff-zu-Kohlenmonoxid-Verhältnis u.U. durch die Shift-Reaktion angepasst. Bei der Synthese-Reaktion werden, abhängig vom gewählten Katalysatormaterial, unterschiedliche Flüssigkraftstoffe produziert. Auf diese Weise kann Diesel, Kerosin oder Methanol produziert werden.

Der reale Wirkungsgrad dieser Verfahren liegt bei ca. 33 % (bezogen auf den Energiegehalt). Aufgrund dieser niedrigen Effizienz sind Großanlagen notwendig, um den Prozess besser optimieren zu können. Dies führt zu einem Logistikproblem, da die Biomasse weite Wege zur Anlage zurücklegen muss. Es gibt in der Hinsicht allerdings Ansätze, um dieses Problem zu entschärfen, indem die Biomasse in dezentralisierten Reaktoren per Pyrolyse bei vollständigem Sauerstoffausschluss in Biorohöl umgewandelt wird. Dieses Öl hat eine höhere Energiedichte (ca. 25 GJ/m³) als die feste Biomasse (ca. 2 GJ/m³), sodass der Transportaufwand zu der zentralisierten Vergasung und Synthese verringert wird. [Bioliq]

Biokraftstoffe der verbesserten 2. Generation über Direktverflüssigung

Die bisher genannten Biokraftstoffe der 2. Generation auf Basis von Biomasse (BtL & SNG) basieren auf der Produktion von Synthesegas (CO + H2). Allerdings haben diese Verfahren einen relativ geringen Wirkungsgrad von ca. 30 - 35 %. Zur Prozessoptimierung werden daher große Anlagen benötigt, die Kapitalintensiv in der Installation sind und den Gesamtwirkungsgrad der Umwandlung durch hohe Transportwege reduzieren. Um diese Problematik zu umgehen, besteht die Möglichkeit der Direktverflüssigung. Dabei wird die Biomasse thermisch gecrackt, um Biorohöl, bzw. BCO (bio crude oil) zu produzieren. Anschließend wird das Biorohöl hydriert und der gewünschte Flüssigkraftstoff raffiniert.

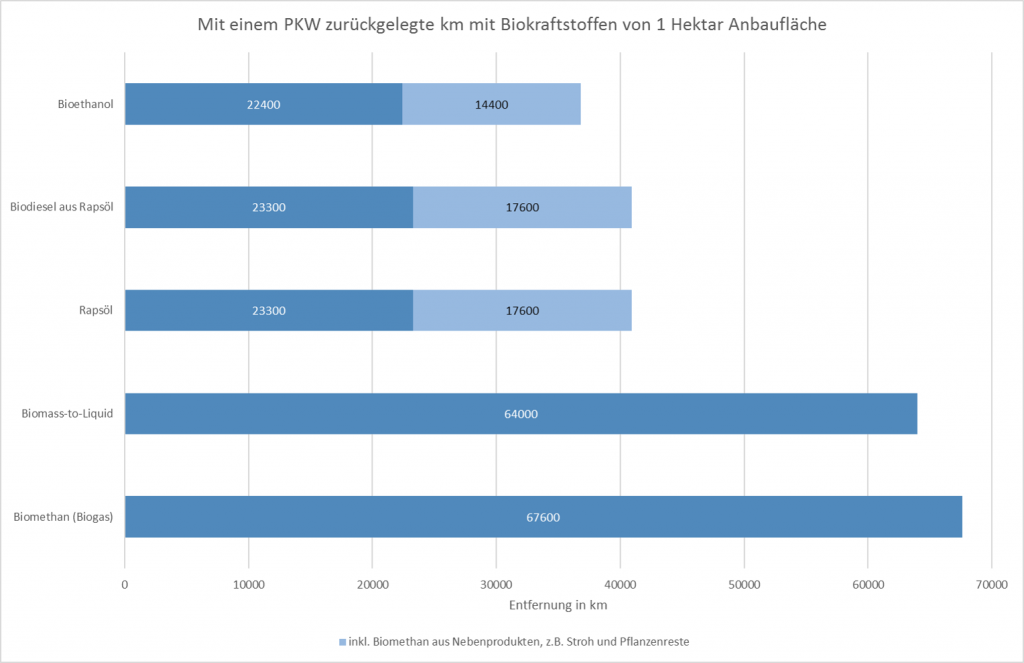

Vergleich verschiedener Biokraftstoffe

Quelle (Neben den im Text genannten Quellen): Vorlesungsunterlagen von Prof. Dr.-Ing. Thomas Willner, Vorlesung "Biofuels" an der HAW Hamburg.